挤压铸??造配合普通类铸件制造过程。铸造已约6000年左右,所以挤压铸造是一个相对较新的发展,在1800年代中期与其他加压铸造技术一起被引入。

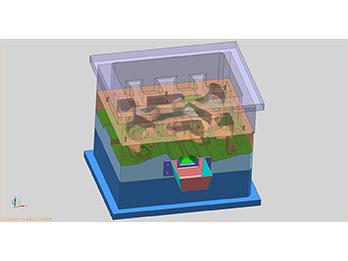

挤压铸??造过程中使用一个准确测量或计量的数量的熔融金属倒入槽通过加热的模具。模具关闭,以产生所需的组件的形状的内部空腔。

熔融金属被强制移位到模腔中剩余的空间,与大多数铸造工艺,使用的永久图案,与合适的脱模剂涂覆模具,挤压铸造,它是通常的石墨涂层的形式。

继续施加压力,直到它已经固化并形成所需的组件的熔融金属。新闻界然后撤回,的组件被弹出。

挤压铸??造是最适合生产的轻合金部件的大批量生产。可伸缩的和一次性的内核可以被用来创建复杂的内部功能。

优点

1、更广泛的比其他的制造方法的组件的形状和

2、加工要求后铸造工艺

3、低孔隙率水平

4、良好的表面纹理

5、微结构与强度较高的部件

6、No废料,100%的利用率

缺点

1、由于复杂模具

2、No作为工具的灵活性是专门为特定组件

3、需要被精确地控制,这会降低循环时间,并提高了工艺成本。

4、成本意味着高产量是必要的,以证明设备投资

轻合金铸件,可以使用挤压铸造过程中产生复杂的三维形状和强于塑料当量的。摘自:铝合金铸件